L'essentiel de l'emballage | Guide complet des procédés de fabrication, des principes techniques et des points clés de l'approvisionnement des pompes à parfum

L'essentiel de l'emballage | Guide complet des procédés de fabrication, des principes techniques et des points clés de l'approvisionnement des pompes à parfum

Introduction:

La pompe à parfum est un composant de précision essentiel des parfums, influençant directement l'expérience utilisateur, la durée de conservation et l'image de marque. Je la détaille ci-dessous sous six aspects : définition, structure fonctionnelle, points techniques clés, fondamentaux de l'approvisionnement, points de contrôle qualité et structure des coûts.

UN : Définition de la pompe à parfum

Une pompe à parfum est un dispositif mécanique de précision de distribution de liquide, spécialement conçu pour les liquides très volatils, à forte teneur en alcool (généralement 70 à 95 % d'éthanol) et de grande valeur. Elle est généralement installée au niveau du goulot d'un flacon de parfum. En appuyant sur l'actionneur, elle utilise l'action coordonnée d'un piston interne, d'un ressort et de valves pour prélever une quantité déterminée de parfum du flacon et la vaporiser en une fine brume.

Sa valeur fondamentale réside dans : un dosage précis, une étanchéité efficace pour éviter la volatilisation et les fuites, créant des effets d'atomisation idéaux, offrant une sensation de pression confortable et douce et offrant de bonnes propriétés décoratives.

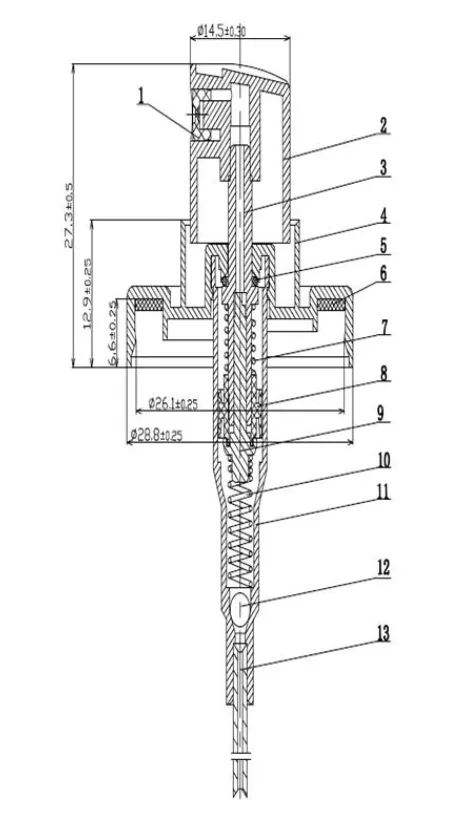

DEUX : Structure fonctionnelle de la pompe à parfum

Pièces d'interaction externe/utilisateur:

Actionneur/Buse : Pièce pressée par l'utilisateur, généralement dotée d'un fin orifice de pulvérisation interne, responsable de la dispersion du liquide en brouillard. Les matériaux utilisés sont souvent le plastique (ABS, POM, AS, etc.) ou le métal (plaqué or, chromé, etc.), avec des surfaces traitées par galvanoplastie, revêtement, UV, etc., pour la décoration.

Manchon extérieur/Capuchon décoratif : recouvre le corps de la pompe à l'extérieur pour la protection et l'esthétique ; les matériaux et les processus varient, servant d'incarnation clé du design de la marque.

Corps de pompe/Pièces fonctionnelles:

Clapet d'admission à bille : Situé au fond du tube plongeur ou à la base du corps de la pompe, il permet l'entrée du liquide uniquement depuis le flacon et empêche ainsi le reflux. Il s'agit généralement de billes de verre (inertes) ou de billes de plastique résistantes aux solvants (par exemple, en PP), qui agissent sur le siège du clapet.

Clapet de sortie à bille/joint d'étanchéité : (Sur certains modèles) Situé dans le piston ou la tige, il obture le canal de sortie lorsque le produit n'est pas pressé pour empêcher l'entrée d'air et la volatilisation du parfum. S'ouvre pendant la pression pour permettre l'écoulement du liquide.

Chambre/cylindre de pompe : la cavité centrale avec un mouvement précis du piston à l'intérieur. Les matériaux utilisés (par exemple, PP, PE, PCTG, POM, verre) exigent une résistance chimique élevée. La paroi intérieure exige une extrême douceur.

Piston : effectue un mouvement alternatif dans la chambre de la pompe pour générer aspiration et pression. Généralement fabriqué en caoutchouc résistant aux solvants (par exemple, EPDM, caoutchouc fluoré FKM) ou en plastique spécial (par exemple, POM), il épouse parfaitement la paroi de la chambre pour assurer l'étanchéité.

Tige de piston/tige de soupape : relie l'actionneur au piston et transmet la force de pression. Souvent conçue avec des canaux de liquide et des structures de soupape internes. Matériaux principalement : POM ou acier inoxydable.

Ressort : Fournit une force de rebond à l'actionneur et facilite le retour du piston. Le matériau doit être hautement résistant à la corrosion (généralement en acier inoxydable 302/304), son élasticité ayant un impact direct sur la sensation de pression et la vitesse de rebond.

Robinet à boisseau sphérique/vanne unidirectionnelle :

Clapet d'admission à bille : Situé au fond du tube plongeur ou à la base du corps de la pompe, il permet l'entrée du liquide uniquement depuis le flacon et empêche ainsi le reflux. Il s'agit généralement de billes de verre (inertes) ou de billes de plastique résistantes aux solvants (par exemple, en PP), qui agissent sur le siège du clapet.

Clapet à bille de sortie/joint d'étanchéité : (Sur certains modèles) Situé dans le piston ou la tige, il assure l'étanchéité du canal de sortie hors pression afin d'empêcher l'entrée d'air et la volatilisation du parfum. S'ouvre pendant la pression pour permettre l'écoulement du liquide. Siège de soupape : Coopère avec le clapet à bille pour former une surface d'étanchéité. Le matériau doit être résistant à la corrosion et d'une dureté modérée (par exemple, POM).

Tube plongeur : inséré au fond du flacon pour guider le liquide vers la chambre de pompage. Matériaux : principalement PP ou PE. Sa longueur doit correspondre à la forme du flacon, souvent avec une extrémité inclinée ou crantée pour une meilleure aspiration.

Pièces de fixation et d'étanchéité:

Joint/bague d'étanchéité : positionné entre le corps de la pompe et le goulot du flacon, il assure l'étanchéité du goulot et prévient les fuites et la volatilisation. Matériaux principalement en caoutchouc fluoré EPDM ou FKM, nécessitant une résilience élevée et une faible déformation rémanente à la compression permanente.

Bouchon de verrouillage/bague de fixation : Généralement en aluminium ou en plastique, fixant mécaniquement le corps de la pompe au goulot du flacon (par vissage ou sertissage) et comprimant le joint d'étanchéité.

TROIS : Points techniques clés de la pompe à parfum

Compatibilité des matériaux:Toutes les pièces en contact avec le parfum (chambre de pompe, piston, vanne à bille, siège de vanne, tube plongeur, joint) doivent résister à une exposition prolongée à de l'alcool à haute concentration, à des composés parfumés (contenant éventuellement des esters, des aldéhydes, etc.) et à des solvants sans gonflement, dissolution, fissuration, lixiviation ou réactions chimiques.

Performances d'étanchéité:

Étanchéité statique : le joint du goulot d'étranglement doit sceller efficacement le goulot de la bouteille.

Étanchéité dynamique : l'étanchéité entre le piston et la paroi de la chambre de pompe est cruciale, car elle maintient l'intégrité pendant le mouvement alternatif à long terme pour éviter la volatilisation de l'alcool et la perte de parfum.

Étanchéité des vannes : Les vannes d'entrée et de sortie (le cas échéant) doivent se fermer hermétiquement à l'arrêt, isolant ainsi l'entrée d'air et la volatilisation du liquide. Un traitement de fluoration est souvent utilisé pour améliorer l'inertie et l'efficacité de la surface d'étanchéité.

Performances d'atomisation: La taille de l'orifice de la buse, la conception de la structure du vortex interne et la pression du liquide déterminent ensemble la finesse du brouillard, son uniformité, l'angle du cône et la forme d'atomisation (par exemple, en éventail, conique). Il doit obtenir l'effet de légèreté attendu par le consommateur.

Précision et cohérence de la mesure:La quantité de liquide distribuée par pression (généralement 0,05 ml - 0,2 ml) doit être précise et stable, avec une variation minimale d'un lot à l'autre.

Sensation de pression: La force du ressort et la friction doivent être équilibrées pour offrir une expérience de pression fluide, sans effort, rapide et "premium". La course et la force d'actionnement sont des paramètres clés.

Résistance à la volatilisation/Préservation du parfum: C'est la principale différence avec les pompes classiques. Elle est obtenue grâce à des joints multicouches, des matériaux d'étanchéité de haute qualité (notamment le caoutchouc fluoré), des joints de soupape et, parfois, un remplissage par gaz inerte ou une conception spéciale sous vide de la pompe pour minimiser l'air dans l'espace libre et retarder l'oxydation et la volatilisation du parfum.

Compatibilité et adaptabilitéLes dimensions de la pompe (notamment le filetage du goulot) et la longueur du tube plongeur doivent être parfaitement adaptées au type de flacon. Le volume de sortie doit être adapté à la viscosité et à la tension superficielle du parfum.

Stabilité physique et chimique:Après un stockage à long terme, les composants ne doivent pas se déformer, vieillir ou tomber en panne (par exemple, les ressorts) et le liquide doit rester non contaminé.

QUATRE : Les essentiels pour l'achat d'une pompe à parfum

Définir les exigences: Déterminez le type de pompe nécessaire (par exemple, le volume de pulvérisation, la forme de la brume, le style de l'actionneur, les exigences de décoration), la qualité du matériau, le niveau d'étanchéité (standard/haute préservation du parfum), la taille du goulot d'étranglement et le coût cible.

Examen de qualification des fournisseurs:

Expérience professionnelle : Spécialisé ou riche dans la fabrication de pompes à parfum haut de gamme ?

Capacités techniques : Complète en R&D de matériaux, précision des moules, production automatisée, équipements de test (notamment tests d'étanchéité et d'atomisation) ?

Système Qualité : Certifié ISO 9001, ISO 22716 (BPF pour les Cosmétiques) ?

Conformité : Les matériaux sont-ils conformes aux réglementations (par exemple, REACH, RoHS, exigences de contact de la FDA) ? Les fiches de données de sécurité et les déclarations de conformité sont-elles complètes ?

Capacité et stabilité de la chaîne d’approvisionnement : Êtes-vous en mesure d’assurer un approvisionnement et une livraison stables ?

Évaluation de l'échantillon:Tests stricts :

Test de compatibilité : Remplissez la pompe avec la formule réelle du parfum, conservez-la dans des conditions de vieillissement accéléré (par exemple, 40 °C/75 % HR) pendant 1 à 3 mois ou plus, observez les changements de composants, la stabilité du liquide (turbidité, précipitation, décoloration, changements d'odeur) et le fonctionnement de la pompe.

Test d'étanchéité : méthode de perte de poids (peser la bouteille remplie au fil du temps pour détecter les pertes), test de maintien sous vide (simuler une basse pression de transport aérien), test de fuite par inversion, etc.

Tests fonctionnels : précision et cohérence du volume de pulvérisation, observation de la forme du brouillard, évaluation de la sensation de pression, vitesse de rebond, test d'amorçage (capacité de réaspiration).

Essais physiques : force du ressort, précision dimensionnelle des composants, contrôle de l'apparence (bavures, rayures, qualité du placage/revêtement).

Collaboration et communication avec les fournisseurs: Confirmer la vitesse de réponse technique, la capacité de résolution de problèmes, le développement de la personnalisation, la quantité minimale de commande, le délai de livraison.

Coût et conditions commerciales: Comparez les prix tout en respectant les exigences de qualité et de fonctionnalité. Tenez compte du coût total de possession (y compris les coûts potentiels liés aux risques qualité).

CINQ : Points de contrôle de la qualité des pompes à parfum

Inspection entrante: Inspectez strictement toutes les matières premières (granulés de plastique, caoutchouc, acier à ressort, billes de verre, pièces métalliques) pour les certificats de matériaux, les dimensions, l'apparence et les propriétés clés (par exemple, la résistance aux solvants du caoutchouc, la déformation rémanente à la compression).

Contrôle des processus:

Injection/Moulage : Contrôle de la température, de la pression, du temps, etc., pour garantir la précision dimensionnelle des composants, pas de bavure, pas de retrait, parois intérieures lisses.

Assemblage : Réaliser en salle blanche (classe 100 000 minimum), en évitant toute contamination. Se concentrer sur les postes clés (par exemple, insertion du piston, assemblage de la vanne). Utiliser l'automatisation pour plus de cohérence et d'efficacité.

Détection de force de ressort : échantillonnage en ligne ou hors ligne pour l'élasticité du ressort.

Tests fonctionnels en ligne : tests fonctionnels de base par pompe ou par lot (par exemple, pressage en douceur, débit de liquide).

Inspection de sortie :

Contrôle d'apparence : Échantillonnage complet ou AQL pour les défauts (taches, rayures, déformations, mauvais placage).

Vérification dimensionnelle : Échantillonnage des dimensions clés (par exemple, ajustement du goulot d'étranglement, hauteur totale).

Échantillonnage des performances :

Test de volume de pulvérisation : appuyez sur les nombres spécifiés (par exemple, 10), collectez et pesez le débit total, calculez la moyenne par pression par rapport aux spécifications.

Test d'étanchéité : Méthode de maintien sous vide : installer la pompe sur le flacon d'essai contenant le liquide souhaité, évacuer jusqu'à une pression négative (simulation du transport aérien), maintenir et observer la chute de pression ou les fuites. La méthode de perte de poids est également courante (pesée initiale, stockage à l'envers ou à la verticale, repesée).

Vérification du mode brouillard : Visuel ou analyseur pour la forme, l'uniformité, l'absence de gouttes.

Évaluation de la sensation de pression : échantillonnage pour la course, la force d'actionnement, le rebond.

Traçabilité des lots: Assurez-vous que chaque pompe ou lot dispose d'une identification claire, traçable jusqu'aux lots de matières premières, aux dates de production, aux lignes, etc.

Surveillance de la stabilité:Effectuer régulièrement des tests de stabilité au stockage à long terme.

SIX : Structure des coûts des pompes à parfum

Les coûts des pompes à parfum sont relativement complexes, fortement influencés par le positionnement de la marque (luxe ou marché de masse), la complexité de la conception, le choix des matériaux, le volume d'achat, le niveau d'automatisation, etc. Ratios approximatifs (pour référence) :

Coûts des matières premières:

Granulés de plastique (30-40 %) : pour le corps de pompe, l'actionneur, le manchon, le tube plongeur, etc. Le degré de résistance chimique (par exemple, PCTG vs. PP), la transparence, le mélange maître de couleur spéciale affectent les coûts.

Pièces métalliques (15-25 %) : ressort (coût du noyau, acier inoxydable de haute qualité), capuchon de verrouillage (aluminium ou acier), actionneur/manchon métallique décoratif (placage or/chrome).

Caoutchouc/Élastomères (10-20 %) : Piston, joint d'étanchéité. Le caoutchouc fluoré haute performance est bien plus cher que l'EPDM standard.

Autres (5-10%) : Billes de verre (valve à bille), matériaux d'emballage (liners, boîtes de retournement), etc.

Coûts de fabrication et de transformation (20 à 35 %):

Injection/Moulage : Coûts des moules (haute précision coûteux, amortis), amortissement des équipements, énergie, main d'œuvre.

Traitement secondaire : galvanoplastie, revêtement, couches UV, gravure laser, etc., pour la décoration – coûts plus élevés.

Assemblage : Coûts de main d'œuvre ou d'équipement automatisé. Entretien de la salle blanche.

Traitement de fluoration : essentiel pour une meilleure étanchéité, mais ajoute un coût important.

Coûts de contrôle qualité et de test (5 à 15 %): Investissement en équipements de test (par exemple, auto-testeurs, analyseurs d'atomisation), main-d'œuvre d'inspection, tests en laboratoire (compatibilité, stabilité), coûts du personnel de qualité.

Amortissement de la R&D et des moules (5-15 %): Nouvelle conception structurelle de type pompe, développement de moules (de plusieurs centaines de milliers à plusieurs millions de RMB) amortis par unité. Une personnalisation plus poussée augmente cette part.

Gestion, profit et logistique (15-30 %):Frais généraux de l'entreprise, bénéfices des fournisseurs, coûts de transport et de stockage.

Résumé des principaux facteurs de coûts

Matériaux haute performance : piston/joint en caoutchouc fluoré > EPDM ; corps en PCTG/POM > PP ; ressort en acier inoxydable 304 > acier ordinaire.

Structures et décorations complexes : placage multicouche, effets de surface spéciaux (mat, nacré), conceptions d'actionneurs irrégulières.

Exigences en matière d'étanchéité ultra-élevée/de préservation du parfum : Nécessite des conceptions plus complexes, un traitement précis, des tests stricts (par exemple, une technologie de remplissage sous vide).

Volume d'achat : des volumes plus importants réduisent les coûts unitaires (amortissement des moules/coûts fixes).

Niveau d'automatisation : les lignes à haute automatisation nécessitent un investissement initial élevé, mais améliorent la cohérence et réduisent la main-d'œuvre à long terme.

SEPT : Tendances des pompes à parfum

Durabilité : Utilisation de matériaux recyclés (PCR), conceptions recyclables, nombre réduit de composants, allègement.

Noyaux remplaçables : conceptions prenant en charge le remplacement du noyau interne pour réduire les déchets d'emballage.

Personnalisation et différenciation : conceptions d'actionneurs uniques, traitements de surface innovants, éléments exclusifs à la marque.

Technologie de préservation des parfums supérieure : améliorations continues des matériaux et des structures d'étanchéité pour prolonger la durée de conservation et l'expérience utilisateur.

Prototypes de pompes intelligentes : exploration de micro-capteurs ou de puces intégrés pour la lutte contre la contrefaçon, le suivi de l'utilisation, etc. (encore à un stade précoce).

Conclusion:

Bien que petite, la pompe à parfum intègre mécanique de précision, science des matériaux, génie chimique et design esthétique, ce qui en fait un composant essentiel au succès des parfums. Une compréhension approfondie aide les marques et les fabricants à prendre des décisions plus éclairées.